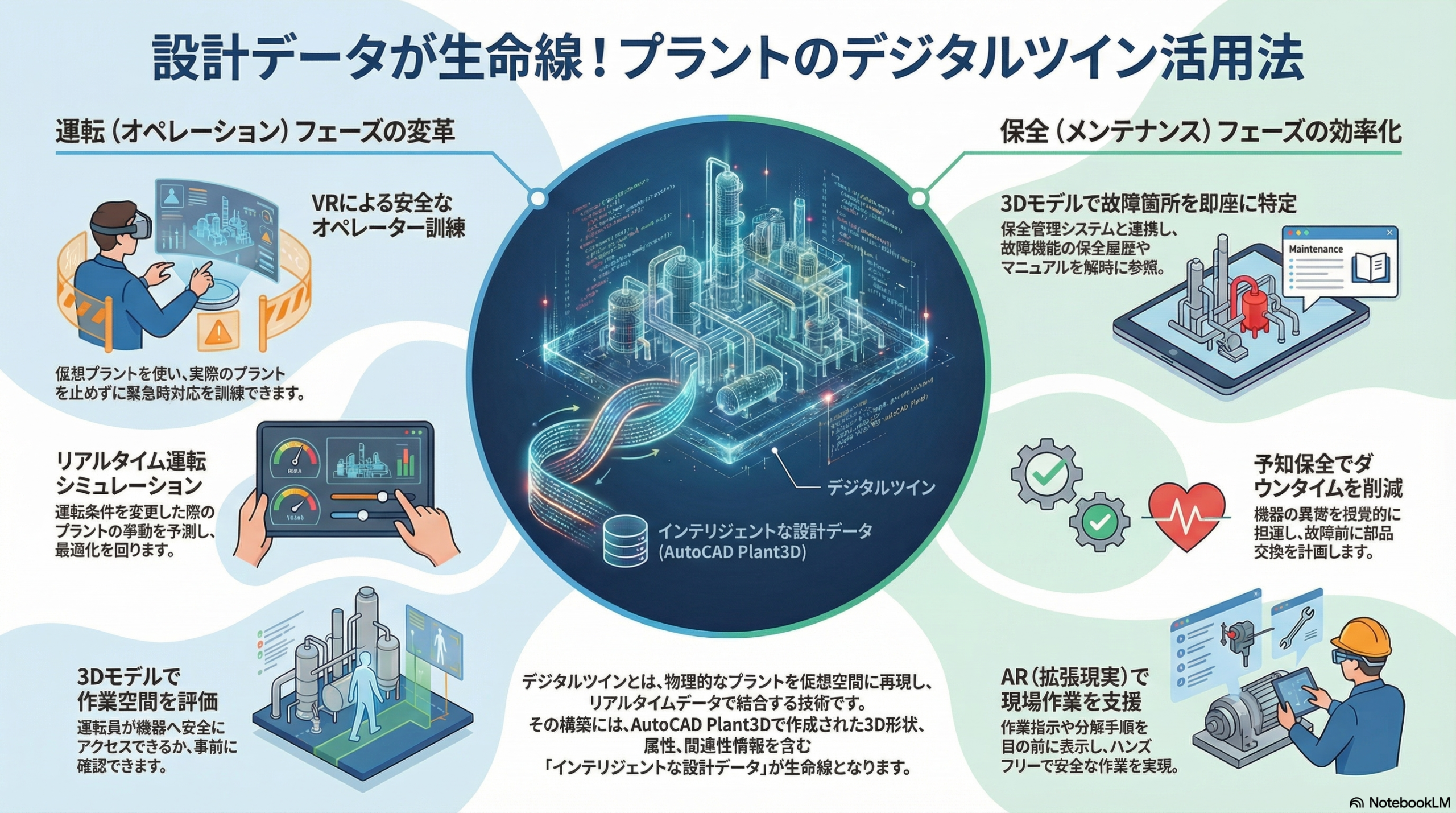

近年、プラント業界における最先端のキーワードの一つが「デジタルツイン(Digital Twin)」です。これは、物理的なプラントと仮想空間上のモデルをリアルタイムデータで結合し、シミュレーション、予測、最適化に役立てる概念です。

このデジタルツインの構築において、AutoCAD Plant3Dで作成された設計データは、まさに「プラントのDNA」として極めて重要な役割を果たします。本記事では、Plant3Dデータが運転・保全フェーズでどのように活用できるかを解説します。

リンク

導入:設計データは「プラントの生涯情報源」

デジタルツインにおける設計データとは、「プラントの基本構造と構成要素に関する、最も正確なマスター情報」です。この情報がなければ、デジタルツインは単なる箱のモデルに過ぎません。

デジタルツインにおける設計データのコア情報

Plant3Dデータが持つ、下流工程で価値を生む情報です。

- ジオメトリ情報:プラントの正確な3D形状と寸法。現場作業のシミュレーションやVRトレーニングの基盤となります。

- インテリジェンス(属性情報):配管の材質、圧力クラス、流体、バルブのメーカー、機器の型式、設置日などの、運転・保全に必要なタグ情報。

- 関連性情報:P&IDで定義されたロジックや、機器間の接続関係。

運転(オペレーション)フェーズでの活用

設計データは、安全かつ効率的な運転を支援することができます。

- オペレーター教育:Plant3DモデルをVR環境に取り込み、仮想プラントでの緊急時対応や手順訓練を実施。実際のプラントを停止することなく、安全に訓練ができます。

- 運転シミュレーション:モデルにセンサーデータ(温度、流量など)をリアルタイムで紐付け、運転条件を変更した際のプラントの挙動を仮想空間で予測します。

- 機器のアクセス性評価:運転員や点検員が機器にアクセスしやすいか、バルブの操作空間が十分かなどを3Dモデルで確認します。

保全(メンテナンス)フェーズでの活用

設計データは、保全作業の効率と品質を劇的に向上させることができます。

- CMMSとの連携:Plant3Dのタグ情報をCMMS(保全管理システム)と連携させ、故障が発生した際に3Dモデル上の該当機器を瞬時に特定し、過去の保全履歴やマニュアルを参照。

- 予知保全:機器の運転時間、温度、振動データを3Dモデルに表示し、異常値を示している機器を視覚的に把握。故障する前に部品交換を計画します。

- ARによる現場保全:タブレットやARグラスで現場の実景に3Dモデルを重ね、作業指示、分解手順、必要な工具情報を目の前に表示し、ハンズフリーで作業を支援します。

設計部門の新たな役割:「データ供給者」

デジタルツイン時代において、設計者は「完成した図面を渡す人」から「プラントのデジタル情報を継続的に供給する人」へと役割が変化します。

- As-Builtデータの品質保証:設計変更や現場変更が確実にPlant3Dモデルに反映され、「常に最新の状態」のデジタルツインを維持する責任を負います。

- 下流工程のニーズ理解:保全部門がどのような情報(属性)を必要としているかを理解し、設計データにその情報を漏れなく入力します。

まとめ:Plant3Dは「デジタルツインの生命線」

Plant3Dで作成するインテリジェントな設計データは、プラントの寿命が尽きるまで利用され続ける「生命線」です。設計フェーズでの丁寧で正確なデータ入力こそが、プラントの長期的な運転効率と安全性に貢献する、真のDXなのです。

リンク

コメント