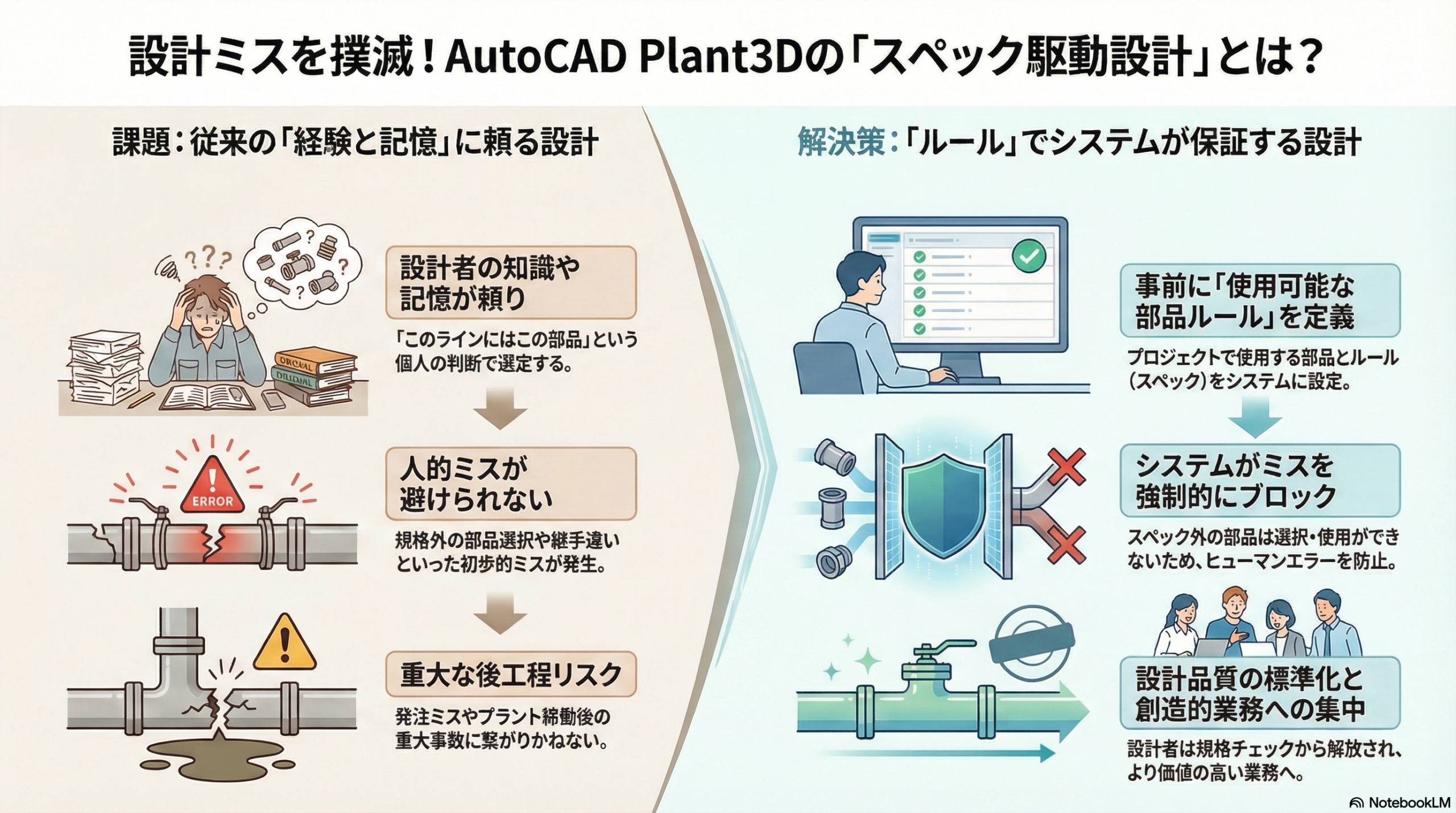

配管設計の現場で、最も避けたいのが「スペック外の部品の使用」や「規格違いの継手選択」といった初歩的なミスです。これらのミスは、設計後の発注段階や、最悪の場合、プラント稼働後の重大事故に繋がりかねません。

AutoCAD Plant3Dの核となる機能の一つが、このヒューマンエラーを原理的に防ぐ「スペック駆動設計(Spec-Driven Design)」です。本記事では、この概念を徹底解説し、設計品質を「設計者の記憶」ではなく「システム」で保証するための具体的な設定方法を紹介します。

導入:「経験」ではなく「ルール」で設計する

従来の設計では、設計者が「このラインにはこのバルブ」という知識を基に部品を選択していました。しかしPlant3Dでは、設計の前に「このラインで使用可能な部品リストとルール」をシステムに定義します。これがスペックです。設計者は、このルールから外れた部品を選択しようとすると、システムに止められます。

スペック駆動設計とは何か?

スペック駆動設計とは、配管の規格(Spec)を設計プロセスの最初に定義し、その後のモデリング作業の全てをその規格に強制的に従わせる手法です。

- カタログ(Catalog):全社の部品マスターリスト。すべての部品情報(寸法、材質、規格)が集約されています。

- スペック(Spec):カタログから、特定のプロジェクトやラインで使用する部品を抜き出し、さらに使用に関するルール(例:フランジはどの口径から必須など)を追加したものです。

- Plant3Dの制御:設計者は、3D空間で配管ラインを引く前にスペックを選択し、Plant3Dは選択されたスペック内の部品しか表示・使用させません。

Plant3Dの心臓部:Spec Editorの基本操作

スペックを定義・管理するための専用ツールがSpec Editorです。

- スペックの作成と編集:既存のスペック(ASMEなど)をコピーし、プロジェクト固有の名称で保存。必要な部品をカタログからドラッグ&ドロップで追加・削除します。

- 接続ルールの設定:特定の口径や圧力クラスの部品がどの部品と接続可能かというルールを詳細に設定します。例えば、「Sch40のパイプはSch80のフランジと接続できない」といった制御が可能です。

- カスタムパーツの追加:標準カタログにない特殊なバルブや機器を別途作成し、スペックに追加することで、社内独自の仕様にも対応できます。

設計現場でのスペック活用の実践

設計プロセスの中でスペック駆動設計がどのようにミスを防ぐかを見ていきましょう。

- 配管ラインの開始時:3Dモデリングを始める際、必ず正しいスペックとライン番号を選択させます。

- 継手の自動挿入:配管ルートを描き、方向を変える(エルボを挿入する)際、スペックに合ったエルボが自動で選択されます。

- 規格不一致の警告:異なるスペックの配管同士を接続しようとしたり、スペック外のバルブを挿入しようとしたりすると、明確な警告メッセージが表示され、作業を中断させます。

社内標準化と技術継承への応用

スペック駆動設計は、設計ミスの防止だけでなく、企業の技術標準をシステムに落とし込むという点でDXに貢献します。

- 設計ノウハウの体系化:熟練技術者が持っている「この状況ではこの部品」というノウハウをスペックとして定義することで、新人でも同じ品質で設計が可能になります。

- 全社統一基準の確立:すべてのプロジェクトで共通のスペックを使用することで、設計結果の均一性と品質を保証できます。

まとめ:スペック駆動設計は「企業の技術監査役」

スペック駆動設計は、設計者の自由度を奪うものではなく、「ルールに則った設計」を支援する機能です。これにより、設計者は煩雑な規格チェックから解放され、配管ルートの最適化やコストダウン検討など、より創造的で価値の高い業務に集中できるようになります。Plant3Dの真価は、この「ルールで設計する」という思想でできています。

最初は窮屈に思うかもしれませんが、慣れればその部分を頭から切り離すことができるので、本来のクリエイティブな業務が捗ります!

コメント