今回はマネジメント層向けの内容になります。組織としてDX/IT戦略を考える中で、3D-CADがどのような立ち位置で、どのような役割をしていくのかを考えていきます。まずは、導入失敗事例から学んでいきましょう。

AutoCAD Plant3Dを導入したものの、「結局2D図面を作ってから3D化している」「一部のメンバーしか使っていない」「プロジェクトによってやり方が違う」といった状況に陥っていませんか?

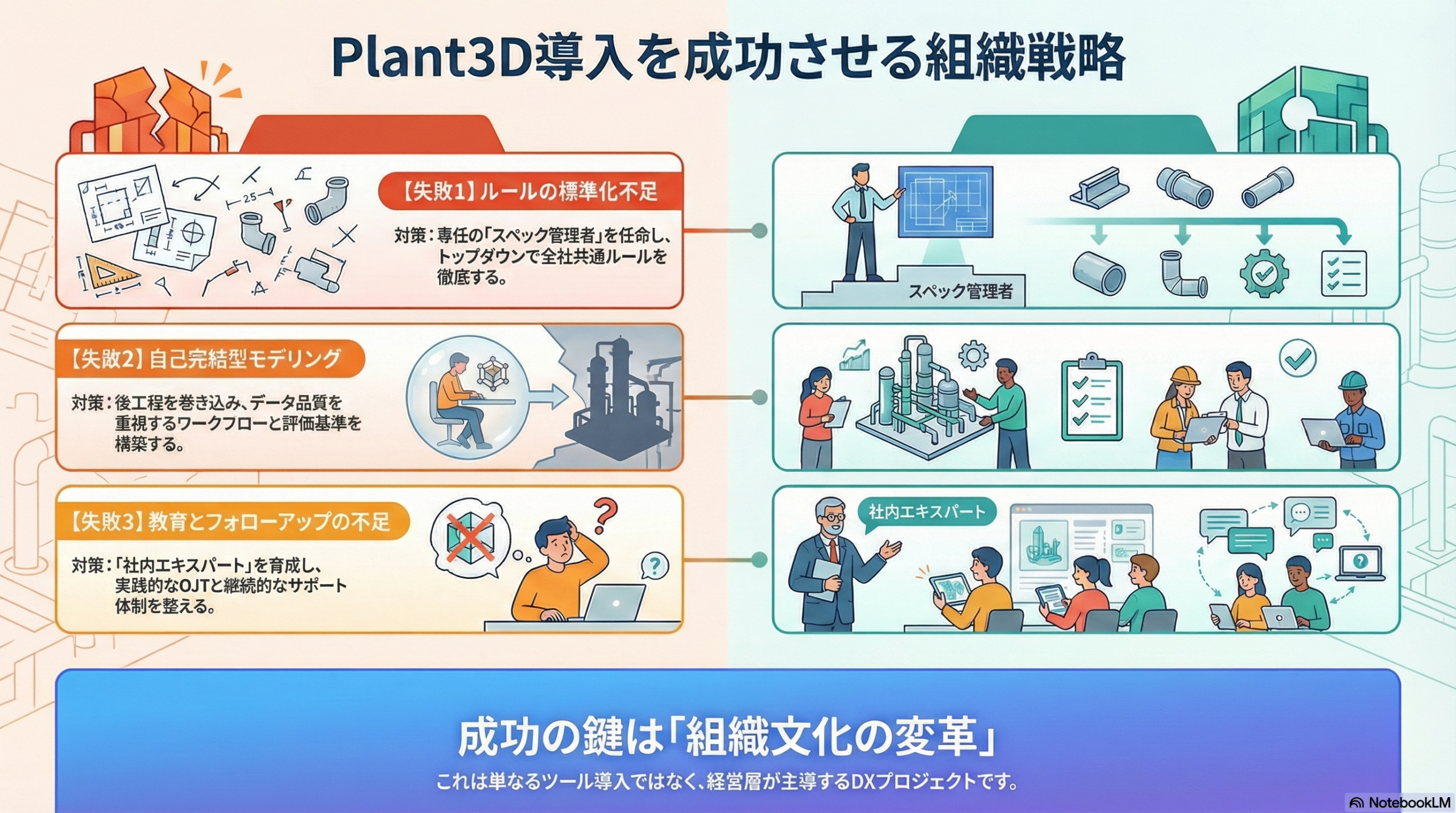

Plant3Dは強力なツールですが、導入の成否はツール性能ではなく、「組織の戦略」にかかっています。本記事では、Plant3D導入が定着しない組織に共通する3つの失敗パターンを分析し、全社的な定着とDXの成功に導くための組織戦略と具体的な対策を解説します。

導入:定着しない原因は「ソフトの使い方」ではなく「仕事のやり方」

Plant3D導入失敗の根本原因は、「従来の2D設計のやり方を、そのまま3Dソフトに持ち込もうとする」ことにあります。Plant3Dは、設計プロセスそのものの変革(DX)を伴わなければ、その真価は発揮されません。

失敗パターン1:プロジェクト設定とルールの標準化不足

症状:

プロジェクトごとにスペックやタグ付けルールが異なり、データ連携が困難。新人がプロジェクトに参加するたびに、独自のルールを覚え直す必要がある。

なぜ失敗したか?

「スペック駆動設計」というPlant3Dの根幹を理解せず、「CADの設定」ではなく「企業の技術標準」としてスペックとカタログを整備する作業を怠ったため。

組織戦略による対策:

- 「スペック管理者」の任命:企業の技術標準を熟知したベテラン技術者を専任のスペック管理者として任命し、全社共通の最新スペックを管理させます。

- トップダウンでのルール徹底:社長や部長など、経営層が「今後は統一スペックでの設計を義務付ける」という方針を明確に示し、ルール順守を評価基準に組み込みます。

失敗パターン2:下流工程との連携を想定しない「自己完結型モデリング」

症状:

3Dモデルは完成するが、属性情報(タグ、材質)が不正確で、BOMやアイソメ図が使えない。結局、BOM作成や図面調整に別途工数がかかる。

なぜ失敗したか?

3Dモデリングを「単なるキレイな絵」を描く作業と勘違いし、そのデータが発注、施工、保全といった下流工程で活用される「情報資産」であるという意識が欠如していたため。

組織戦略による対策:

- ワークフローの可視化:設計データが「いつ、誰に、どのように使われるか」を記したDXワークフロー図を作成し、設計者全員に共有します。

- 下流工程の巻き込み:設計レビューに施工管理者や保全部門をNavisworksなどで巻き込み、「データを使って何ができたか」を体感させ、設計者がデータ品質の重要性を理解させます。

- 評価基準の変更:「作成した図面の枚数」ではなく、「データ品質と下流工程の工数削減貢献度」を設計者の評価基準に加えます。

失敗パターン3:適切な教育とフォローアップの不足

症状:

導入時の初期研修のみで、日々の業務における具体的な課題解決や応用的な技術(カスタムパーツ作成など)を教える機会がない。

なぜ失敗したか?

3D-CADの習熟には時間がかかることを過小評価し、「慣れれば使えるだろう」と属人的な努力に任せてしまったため。

組織戦略による対策:

- 社内サポート体制の構築:Plant3Dのヘビーユーザーを「社内エキスパート」として認定し、日々の疑問を解消するためのQ&A時間を設けます。

- 実践的なOJTの設計:定型的なユニットのPlant3Dテンプレート作成をOJT課題とし、失敗しても良い環境で実践的なスキルを習得させます。

- 動画マニュアルの作成:社内独自の「Plant3D運用マニュアル動画」を作成し、いつでも復習できるようにします。

まとめ:Plant3Dの定着は「組織の文化」を変えること

Plant3Dの定着は、単なるツールの導入ではなく、組織の文化を変えるDXプロジェクトです。経営層が標準化とデータ活用の重要性を明確に示し、設計者全員が「データを作るエンジニア」としての意識を持つことで、あなたの会社はPlant3Dの真価を発揮し、競争力を劇的に高めることができるでしょう。

コメント

いつも拝見しております。

大変勉強になり、更新を楽しみにしています。

弊社ではAutoCAD Plant 3Dを使用しております。

従来はAutoCADを使用しました。AutoCAD Plant 3Dを導入したことにより、メリットは多くあるのは確かなのですが、2D設計に比べてトータルの作図工数が多くかかってる印象です。

一般的にはAutoCADに比べて工数は多くなってしまうものなのでしょうか?

カナビーさん

コメントありがとうございます。

また、年末年始のため返信が遅れて申し訳ありません。

AutoCAD Plant3Dが、AutoCADに比べて工数が多くかかっているという印象との事ですが、その通りだと思います。理由としては、単純にやるべき事が増えるためだと考えています。

2D設計時には必要がなかった、Z軸方向への検討・作図、配管部品関係のカタログ登録、配管スペック登録、配管以外の3D化(機器図や建屋図などが2D設計されている場合)などが増えています。

また新しいCADソフトに変更することによる、CADソフト習熟度も1から覚えていく必要があります。

ということで、2D設計の業務フローを変えないままで3D設計を導入しても、工数は多くかかってしまうのが現状だと思います。

対応策としては、抜本的な業務フローの見直しが一番効果があると思っています。

例えば、最終成果物を2D図面→3D-CADデータに変更する、機器や建屋などのデータはメーカーから3Dデータを受領する、配管部品は同じメーカーを標準採用することでカタログ登録の数を減らす、などを検討していく必要があると思います。

この業界の仕事は縦割り構造になっていて、上流側の会社が変わっていかないと難しい点も多々あるとは思いますが、今後5~10年かけて上記のようなことが社会の標準になっていく事を期待しながら、自社でできることから一つずつ地道に変えていくことを楽しんでいただければと思います。

ぜひとも一緒に頑張っていきましょう!

コメントありがとうございます。

3Dでも工数がかかるとのことで、当社だけの課題ではないと分かり安心しました。

確かに3Dは見やすさや干渉確認、部品拾いなど、トータルでのメリットは大きいと思いますが、第三者への説明が難しく感じていたので非常に助かりました。

今後ともよろしくお願いいたします。